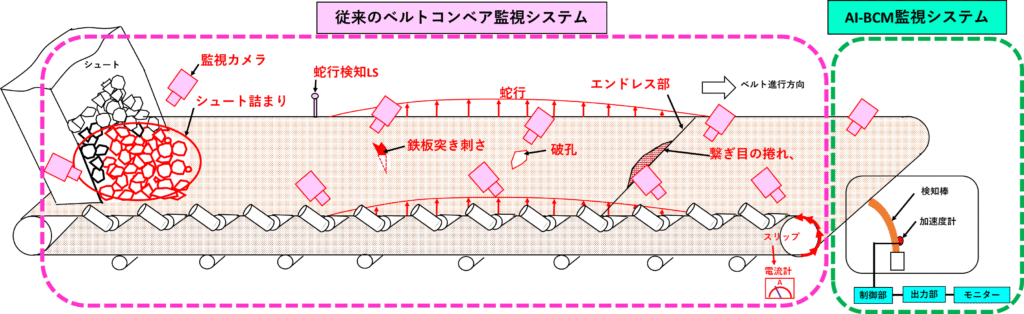

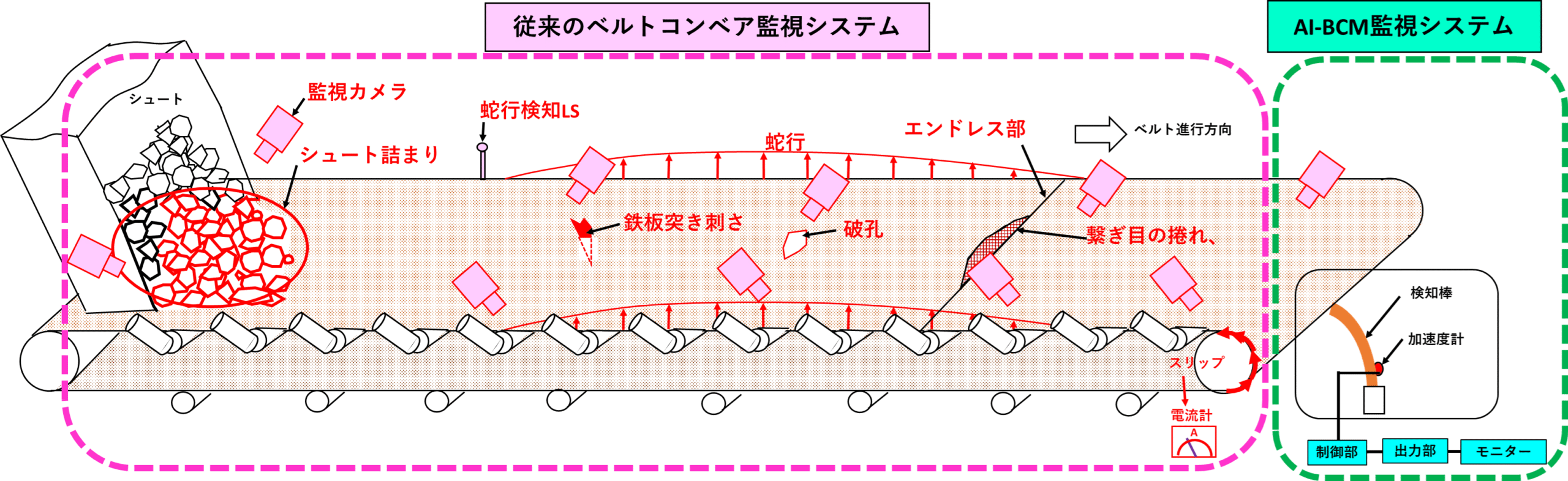

ベルトコンベアの蛇行調整などの故障を監視する機器類の設置状況である。ベルトコンベアは機長が長いので管理範囲が広い。ベルトを全長に渡り日常管理するのは労か力的に厳しい環境となっている。そのためカメラやリミットなどの各種検知機器を設置して故障の種類ごとに個別管理せざるをえない。コンベアが正常運転している場合、カメラは現場状況を映し出すだけであり、故障の予測をしてくれる訳ではない。但し一旦故障が発生したらベルトの破断状況や荷こぼれ状況は運転室から確認することはできる。現場に必要なのは故障を予知できたり、故障を回避したりできる機器である。

一般的な現場設置機器の現状

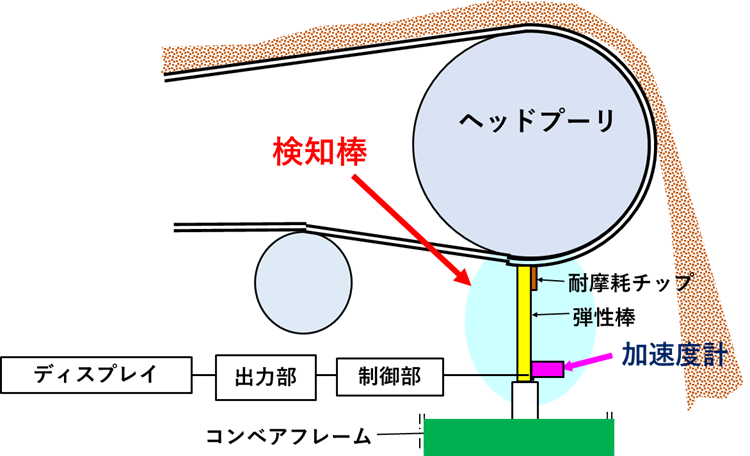

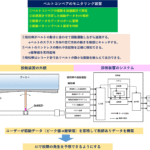

検知棒でベルトの異常をリアルタイムで検知して監視強化

加速度センサー、衝撃センサー、変位センサーで衝撃力を検知し、警報装置を鳴らして注意を喚起する。

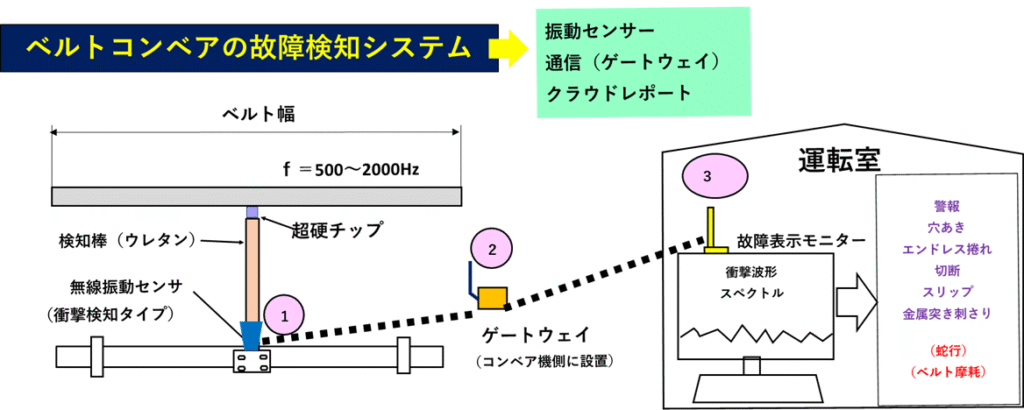

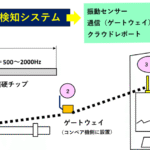

具体的な検知棒による故障検知システムの構成

検知棒はベルトの中央部に1箇所取付けてる。蛇行の激しいベルトには両サイドにも設置して蛇行検出の精度をアップする。

振動センサーを検知棒もしくは検知棒の直近に取付ける。

振動センサーはスレッシュホールドを超えた衝撃荷重を検知したときのみ信号を出す。

故障検知システムを設置後1~2ヶ月運転してみて衝撃値の発生頻度、故障との関連などを確認後、スレッシュホールド値を設定する。

コメント