連続稼働中のベルトの補修タイミングを把握するのは困難である。そのため設備休止中のベルト点検は重要であるが機長の長いベルトを完全にチェックするのは難しい。

そのため稼働中のベルトから異常を検知する方法が望まれるが監視機器が多くなり、操業中の異常を見落としがちになり突発的な故障に繋がる場合が多い。

マフレンはベルトモニタリング装置を提案している。

稼働中のベルト表面に検知棒を接触せしめてベルトの加速度を測定し最大値が閾値をオーバーした瞬間にアラームを出す。

アラームの発生タイミングでベルトの異常箇所を特定し次回の修理タイミングで補修を行なうことができる。

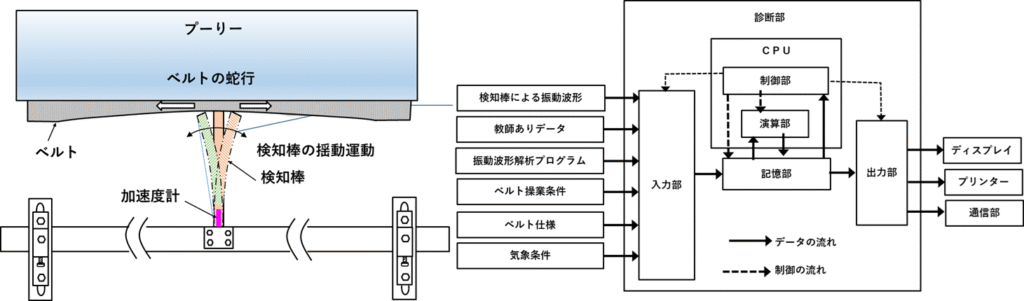

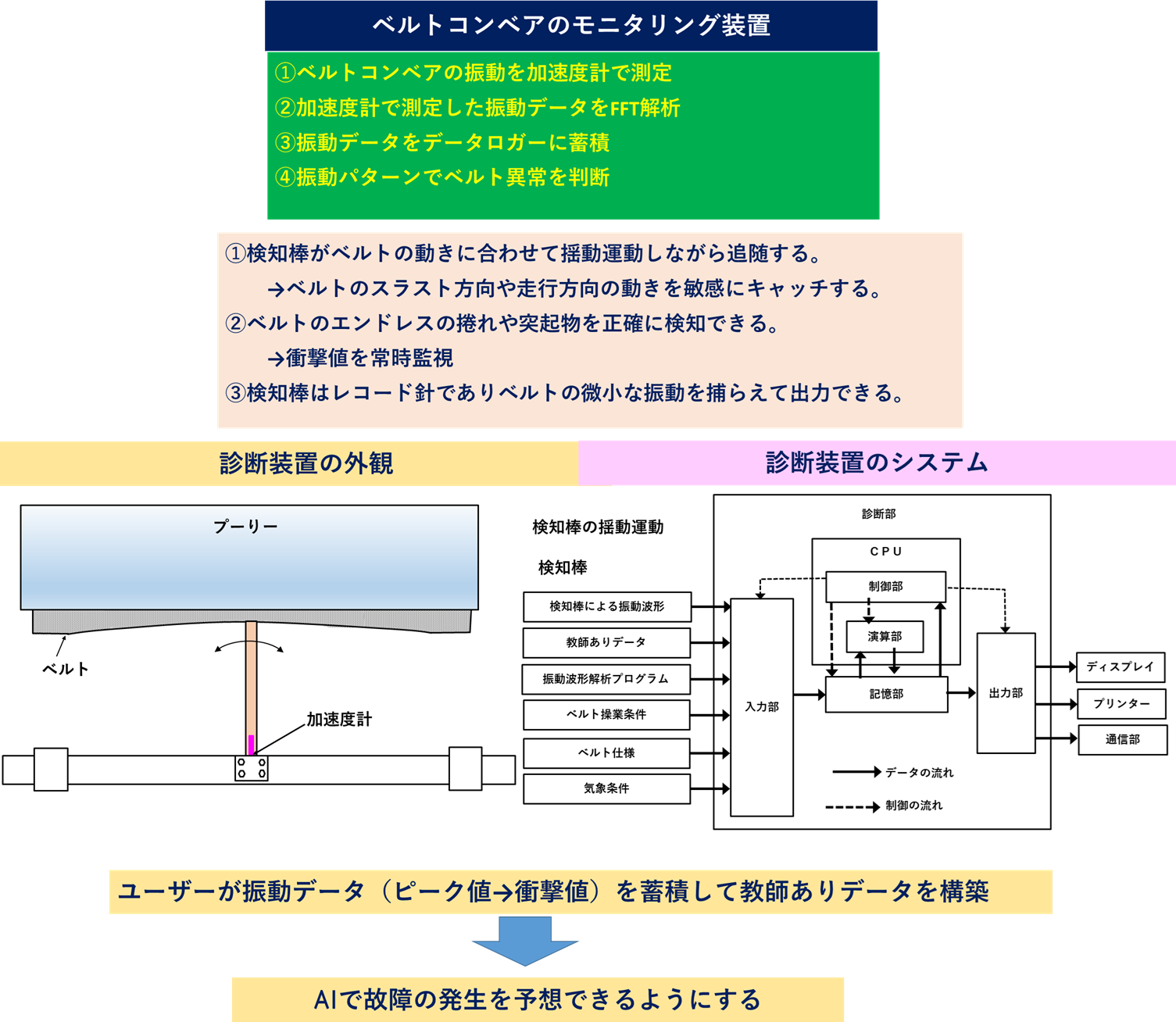

ベルトモニタリング装置の概要

1)ベルトコンベアの振動をベルトに接触させた振動検知棒で検知して加速度を測定する。

➀検知棒がベルトの動きに合わせて揺動運動しながら追随する。

②ベルトのスラスト方向や走行方向の動きを敏感にキャッチする。

2)加速度計で測定した振動データをFFT解析。

ベルトの摩耗や突起物を正確に検知できる。

3)振動パターンでベルト異常を分析して故障パターンを判断する。

検知棒はレコード針でありベルトの微小な振動を捕らえて出力できる。

検知できる異常(図3参照)

- 摩耗

- 摩耗が進むと検知棒の押し付け力が弱まり、振動が減衰する。

- 蛇行

- スラスト方向の振動がゆるやかに変動。

- 修正不能な蛇行に至る前に緊急停止可能。

- 破孔

- 孔に落ち込むと振動減少 → 出る時に跳ね上がり振動増加。

- 周期性あり。

- 付着物・繋ぎ目の捲れ(図3d)

- 突起や捲れにより急激な振動上昇。

- 周期性があり検知容易 → 早期補修可能。

- 縦裂き

- 障害物により走行抵抗が急増。速度変動 → 振動が周期的に増減。

- 初期段階で検知し、早期停止で損害を抑制。

- (図3f)

- ヘッドプーリが空転。

- 回転周波数に同期した振動発生。

- 主因:雨・湿潤粉体による潤滑、過積載。

特徴・効果

- 検知棒20の振動波形から 摩耗・蛇行・破孔・付着物・縦裂き・スリップ を総合的に検知可能。

- AI解析によりリアルタイム診断ができ、24時間人員監視は不要。

- 教師ありデータを蓄積して精度を向上。

- 異常を早期に把握し、突発故障を未然に防止できる。

- 市販のAIソフト(ニューラルネットワーク、深層学習など)も利用可能。

「ベルト下部に押し当てた検知棒の振動をAIで解析し、摩耗・蛇行・破孔・縦裂きなど多様な異常を早期に検知できる監視装置」 です。

コメント