ベルトクリーナーは解決が難しい永遠の課題なのか?

ベルトコンベアの付着物と落鉱はコンベア輸送に於いて避けられない現象であり、これから生じてくる落下防止対策と清掃作業は永遠に繰り返される必須作業です。

ベルトコンベアの付着物と落鉱についてこれまでも色々な対策や方法が提案されてきているわけですが未だに決め手となるような解決策は見いだされいないのが現状ではないでしょうか。

ベルトクリーナーの課題

・搬送物が湿ると付着物が残りやすい。

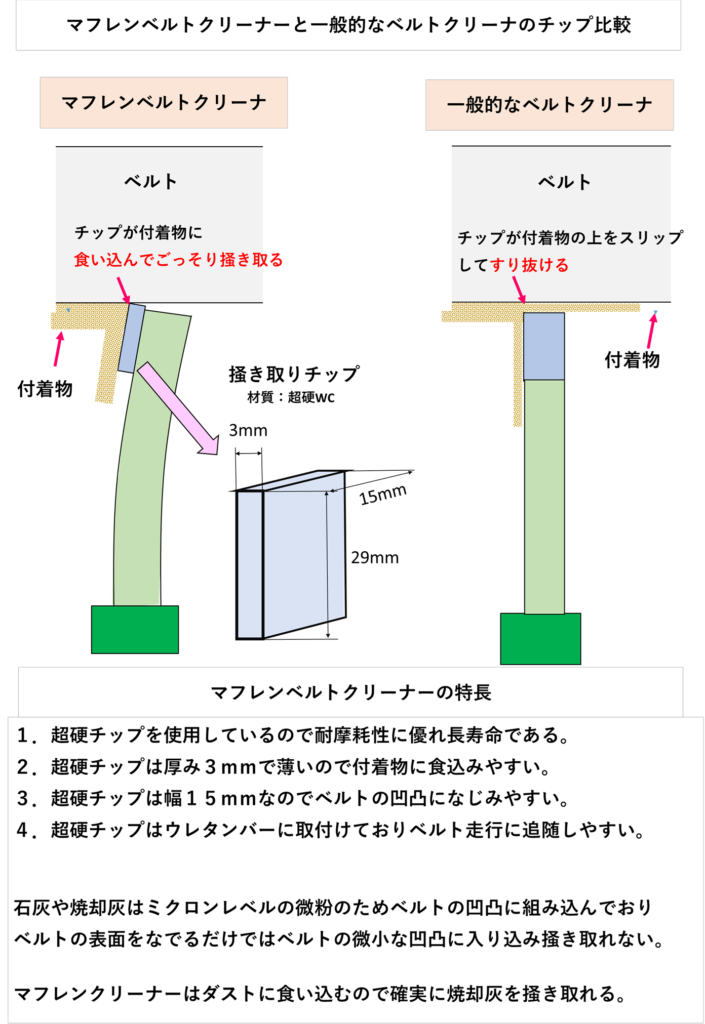

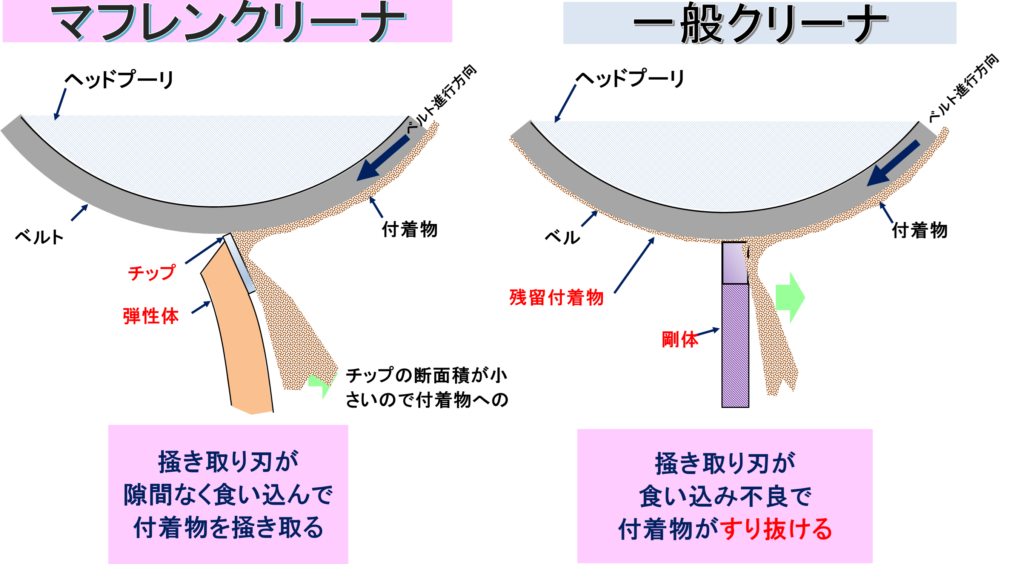

・粒度が細かい粉体はクリーナーの接触圧でベルトの疵や細かな凹凸にめり込んで逃げるので取り切れない。

・ベルトの細かな上下振動や蛇行振動で当たりムラが出て付着物がクリーナーを瞬間的にすり抜ける。

根本原因

・ブレード材質が搬送物に合っていないのではないか?。

・押付力が一定でなくベルトの動きにより変動するのではないか?。

・ベルト表面状態(摩耗・凹凸)への追従不足ではないか?。

・ ブレードの摩耗・交換タイミングに対応できていないのではないか?。

1.落鉱処理がエンドレスである。

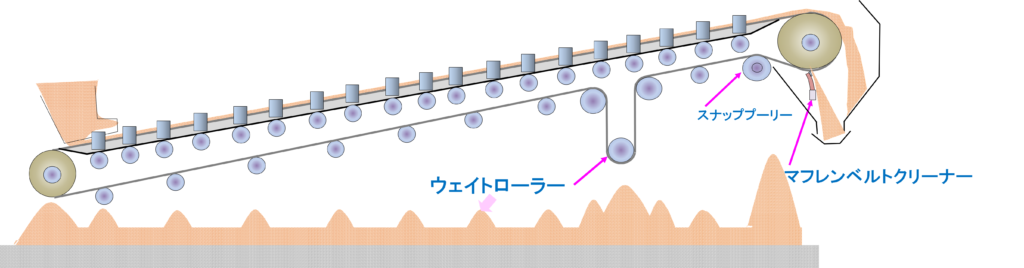

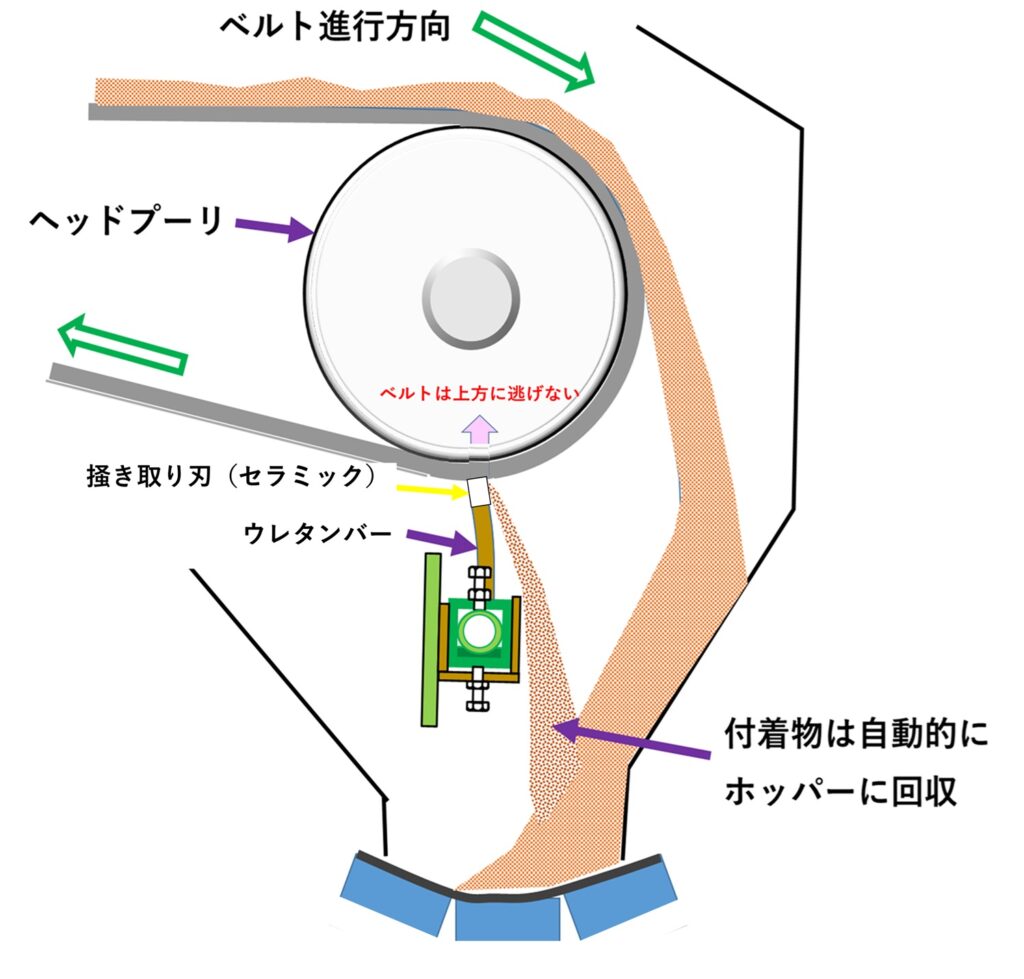

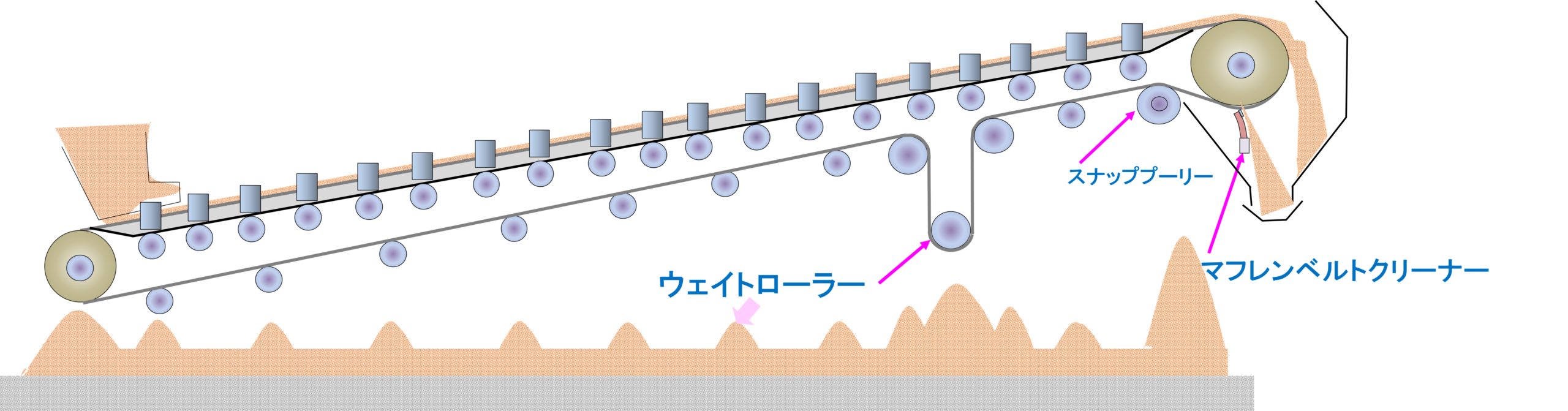

コンベア全体に堆積する落下物をできるだけ1箇所に集約して堆積物の管理を簡単にする。

例えばクリーナーをヘッドプーリの下部に取付けて付着物を自動的にホッパー内に集め、その後の搬送経路を形成して省力化を図る。

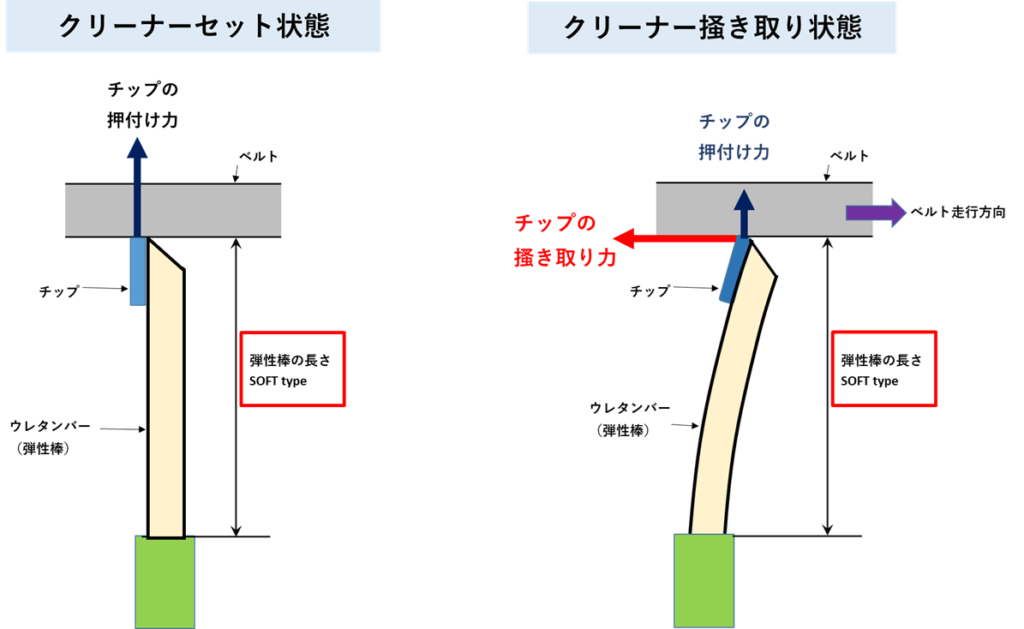

2.クリーナーのベルト押付け力が把握できないので掻き落とし効果が徐々に低下していく。

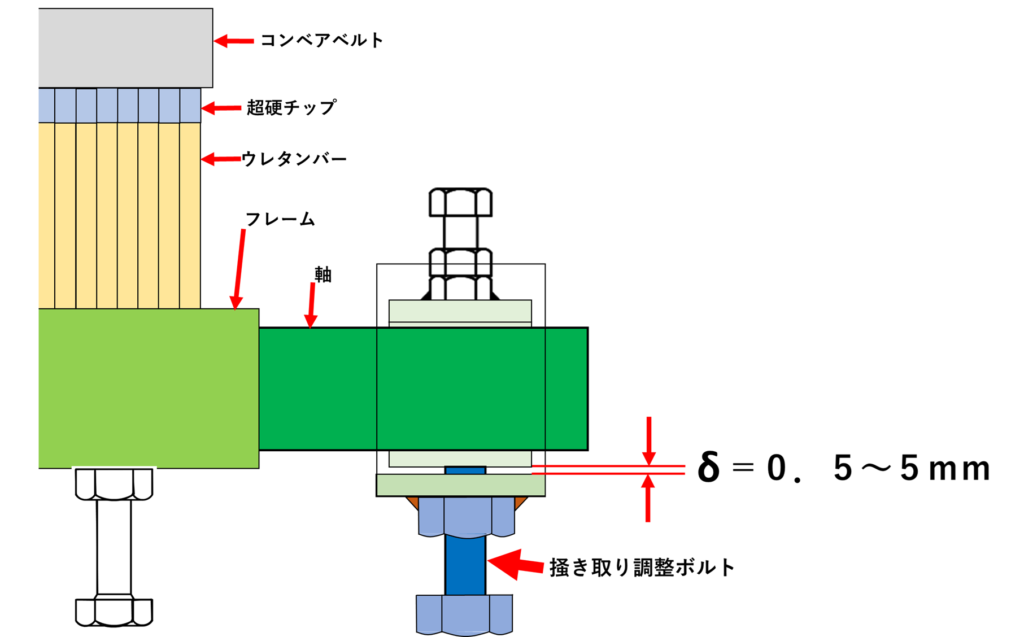

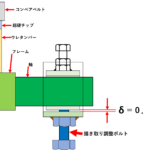

超硬チップをウレタンバーの先端に取付けた搔き取り方式は、ベルトの押付け力が低下するとウレタンバーの撓みが徐々に回復していくので搔き取り性能を把握できる。

3.操業中に押付け力の調整ができない。

ベルトアから離れた分安全な位置に調整ボルトがあるので操業中に搔き取り状況を確認しながら調整できる。

4.搔き取り板の寿命が短い。

掻き取り刃の交換に追われ適切な交換タイミングを逸する。

掻き取り刃は耐摩耗性のある超硬チップ(タングステンカーバイト)を使用する。

5.搔き取りとベルトの最適押付け力がわからない。

掻き取り刃とベルトの押付け力の最適値が分からない。

6.ベルトクリーナーをコンパクトな構造にしないとドライブプーリの下部に取り付けられない。

ドライブプーリの下部に取り付けるにはコンパクトな構造にする必要がある。

7.落鉱による環境悪化を改善する。

クリーナーの下部に運転しやすい落鉱回収用ボックスを設置する。ボックスは定期的に交換する。

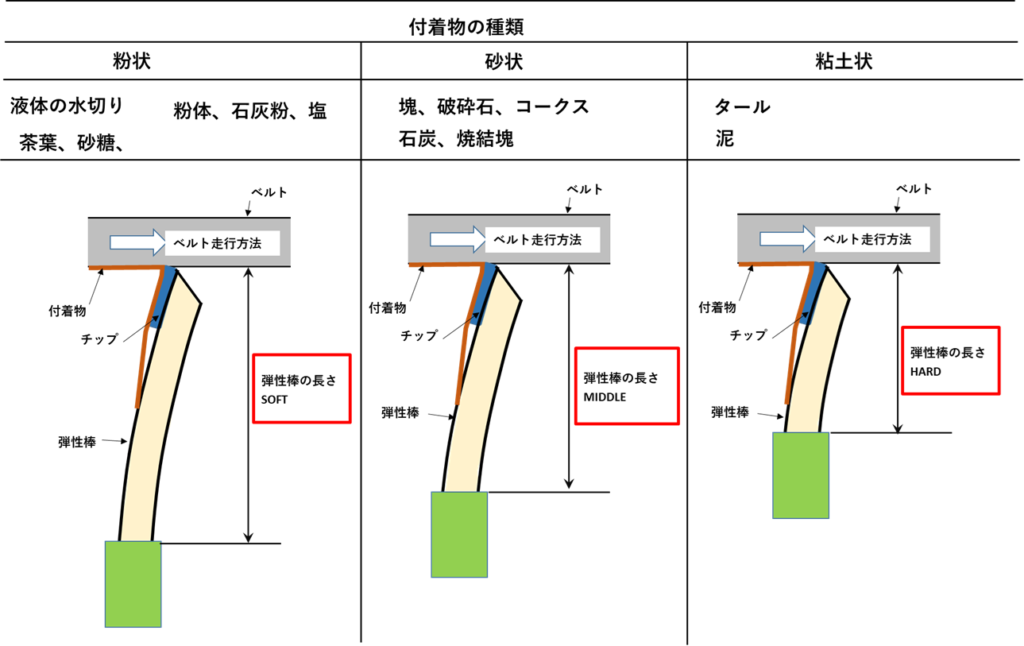

8.ベルトクリーナーのタイプと搬送物の相性がわかりにくい。

全ての搬送物に対応可能なベルトクリーナーの機種選定がわかりにくい。

相性が悪いと付着物が搔き取り刃の間をすり抜けてしまう。

ウレタンバーの先端に超硬チップを取り付けたクリーナーはウレタンバーの長さ調整により反発力を変えられるので搬送材料に適した搔き取り力に設定できる。

9.食品ベルトの場合ベルトクリーナーの掻き取り刃の摩耗粉が食品に与える影響が不明。

掻き取り刃の摩耗を極限まで減らし食品に与える危険性を最小限に抑えたい。

食品関係では搬送物は柔らかいのでベルトクリーナーの掻き板はほとんど摩耗しない。

ウレタンやゴム板である程度の寿命を確保できる。

掻き板に超硬を使用している場合は寿命を気にする必要はない。

コメント