1. 突発故障の回避・生産機会の確保

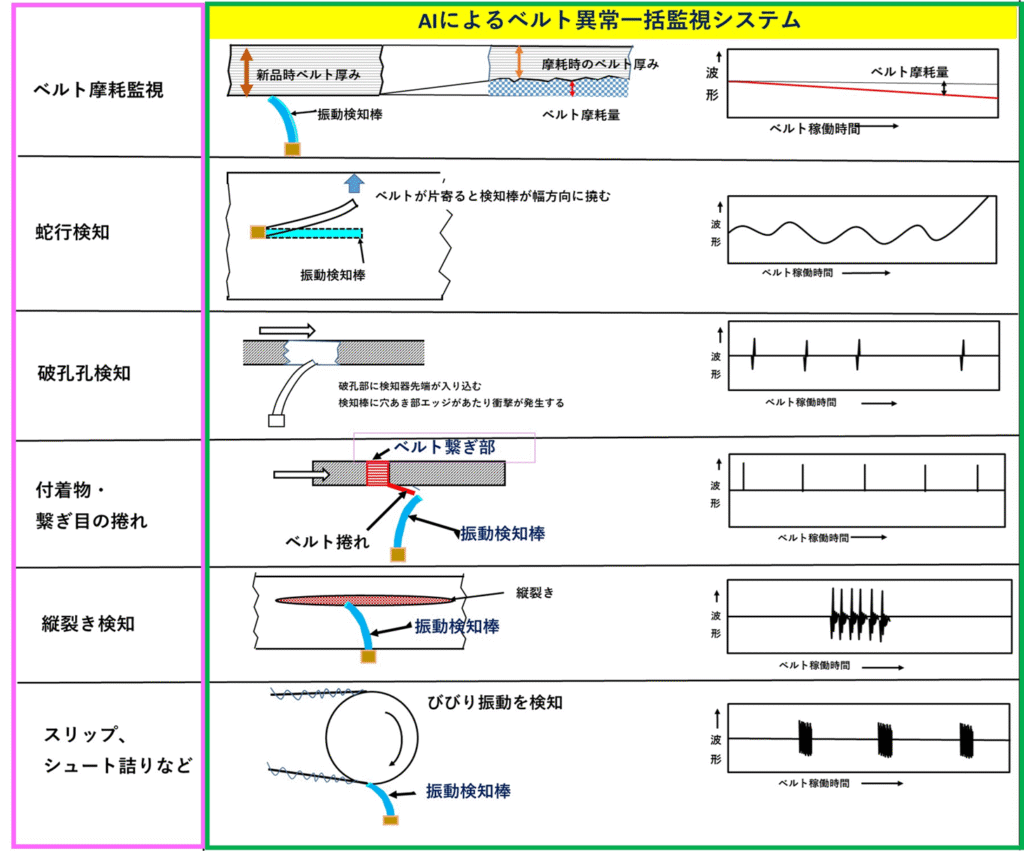

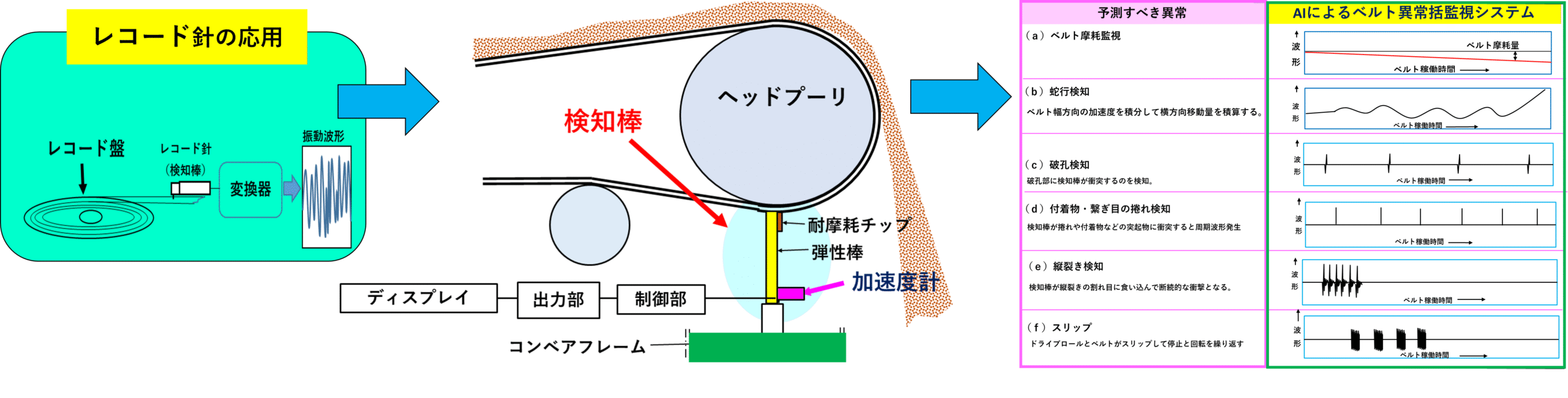

- AIにを導入したベルトコンベアの故障予知システムで複数の故障を予知できるのでベルトコンベア特有の故障を事前に感知できます。ベルトの蛇行、エンドレス部のすっぽ抜け、シュート詰まり、ドライブロールのスリップ、ベルト穴あき、ベルトへの異材の突き刺さりなどを総括的に管理可能となります。

2. 安全な整備作業の遂行

故障を事前に感知すれば計画的な修理計画を立てることができます。突発故障により、夜間や休日に作業員を呼び出して対処しなくてもよいのでに作業者が安全な作業管理の中でに実行できます。

3. コンベア周りの環境整理

- コンベアが突発故障で停止すると搬送中の材料がシュートに詰まったり、ベルトが破断するとベルトの両側に搬送材がこぼれたりするので環境が悪化します。

4. 省エネベルトコンベアの維持

- ベルトコンベアには多数のローラー類が付随しています。これらの回転部品を円滑に維持することにより省エネが可能です。

5. 製品品質の安定

- ベルト下にこぼれた材料は回収して再利用できます。多種類の材料を搬送するベルトではこぼれた材料が混ざり合ってしまい再使用ができなくなります。製造品の品質を維持するために異材の混入は絶対に避けるべきものです。

6. 生産機会を確保

- 突発故障を未然に防ぐことで臨時の故障対応がなくなり計画的な修理計画に従って作業できるので故障しにくい信頼性の高い設備となり生産機会を確保できます。

コメント